随着国家对环保要求的日益严格和涂料行业向绿色化、高端化转型,除尘系统已成为涂料生产工厂不可或缺的关键环保装备。除尘器的性能直接关系到生产环境的清洁度、员工的职业健康、产品的质量稳定以及企业的合规运营。因此,针对涂料生产过程中产生的粉尘(如颜料粉、填料粉、树脂粉等)特性,进行除尘器整机及配件的系统性、针对性研发,具有重大的现实意义和商业价值。

一、 涂料厂粉尘特性与除尘挑战

涂料生产产生的粉尘通常具有粒径细微、粘附性强、可能带有一定湿度或油性、部分成分具有可燃性或毒性等特点。这要求除尘设备不仅要有高效的过滤分离能力,还需具备防粘、防潮、防爆、耐腐蚀等特殊性能。传统的通用型除尘器往往难以长期稳定高效运行,易出现滤袋板结、清灰困难、设备腐蚀甚至安全隐患等问题。

二、 除尘器整机的集成化与智能化研发方向

针对上述挑战,现代涂料厂除尘器的整机研发正向专业化、集成化和智能化方向发展。

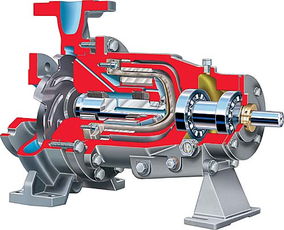

- 专业化机型设计:研发重点在于根据涂料粉尘的物理化学特性,优化除尘器的主体结构。例如,针对粘性粉尘,可采用更大的过滤面积、特殊的流场设计(如进风均流技术)来降低过滤风速,防止粉尘深度嵌入滤料;针对可能产生的火花,在进气端集成火花捕集器;针对易爆粉尘,设计防爆泄压装置和抑爆系统。

- 模块化与集成化:将除尘器设计成标准模块,便于根据产能和空间灵活组合。将风机、控制系统、输灰装置(如螺旋输送机、刮板机)甚至预处理器(如调温调湿装置)进行一体化集成设计,减少占地,优化能效,实现“即插即用”。

- 智能化控制系统:研发基于物联网(IoT)和智能传感器的控制系统是核心趋势。系统可实时监测进出口压差、温度、湿度、粉尘浓度、清灰频率等参数,通过算法模型自动调整清灰策略(如采用压差控制与定时控制相结合),在保证除尘效率的同时最大限度地节约压缩空气能耗。实现远程监控、故障预警和诊断,提升运维效率。

三、 核心配件的精细化与材料学研发突破

除尘器的性能最终依赖于其核心配件的品质与适配性。针对涂料行业的配件研发是提升整机效能的关键。

- 高性能滤料与滤袋:这是研发的重中之重。需开发适用于涂料粉尘的专用滤料,例如:

- 表面处理技术:采用PTFE浸渍、涂层或覆膜处理,赋予滤料优异的拒水拒油和易清灰特性,有效应对粘性、潮湿粉尘。

- 材料复合:研发梯度结构滤料,表层精细拦截,底层支撑透气,兼顾高过滤精度与低运行阻力。

- 功能性滤料:开发抗静电滤料(预防静电积聚)、阻燃滤料(提升安全性)以及针对特定化学介质的耐腐蚀滤料。

- 高效清灰系统:清灰效果直接决定除尘器能否稳定运行。研发方向包括:

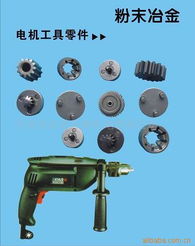

- 脉冲阀的优化:开发响应更快、耗气量更低、寿命更长的低阻脉冲阀,提高清灰的瞬时动能。

- 喷吹管与喷嘴的精准设计:通过流体仿真(CFD)优化喷吹管结构及喷嘴布置,确保每条滤袋都能获得均匀、足量的清灰气流,避免局部清灰过度或不足。

- 清灰策略创新:研发分区、分段、变强度等智能清灰模式。

- 密封与结构配件:研发高弹性、耐老化、耐温的密封材料(如硅橡胶、氟橡胶密封条),确保除尘室的气密性。针对腐蚀性环境,研发采用特种涂层(如重防腐涂料)或材质(如不锈钢、玻璃钢)的箱体、花板等结构件。

- 输灰与排放系统:研发防堵塞、低磨损的输灰设备,以及具有锁风功能的卸灰阀,防止二次扬尘和漏风。

四、 研发流程与未来展望

有效的研发应遵循“问题导向-模拟仿真-样机试验-现场验证”的闭环流程。利用计算流体动力学(CFD)模拟除尘器内部流场和清灰过程,利用离散元法(DEM)模拟粉尘运动,可以大幅缩短研发周期,优化设计。随后通过实验室和中试线进行性能测试,最终在典型涂料生产线上进行长期工业验证。

涂料厂除尘器的研发将进一步与生产工艺深度融合,成为“生产-环保-节能”一体化智能解决方案的一部分。通过持续的材料创新、结构优化和智能赋能,新一代除尘器将为实现涂料行业的清洁生产、安全运行和可持续发展提供坚实保障。